Heimtextil Trends 24/25: New Sensitivity

Unter dem Leitthema „New Sensitivity“ steht textile Transformation im Mittelpunkt der Heimtextil Trends 24/25. Drei Ansätze zeigen Wege zu einer sensibleren Welt der Textilien auf: die pflanzenbasierte Herstellung von Textilien, die Unterstützung textiler Kreisläufe durch Technologie und die biotechnologische Verwendung natürlicher Inhaltsstoffe. Darüber hinaus kuratieren die Future Materials regenerative Materialien und Designs.

Nachdem im letzten Jahr bereits zirkuläre Lösungen im Fokus lagen, stellen die Heimtextil Trends 24/25 erneut transformative Textilinnovationen in den Mittelpunkt.

Unter dem Titel „New Sensitivity“ stehen neben ästhetischen Aspekten Innovationen und Veränderungen in der Zusammensetzung von Textilien im Mittelpunkt. „In diesem Zusammenhang bedeutet Sensibilität, dass bei Entscheidungen oder der Entwicklung eines Produkts Auswirkungen auf die Umwelt von Anfang an berücksichtigt werden. Zu verstehen, wie natürliche Ökosysteme funktionieren, und dem Gleichgewicht den Vorrang zu geben, ist der Schlüssel,“ so Anja Bisgaard Gaede von SPOTT trends & business.

Wie lässt sich die neue Sensibilität in der Lifestyle-Branche konkret umsetzen und was bedeutet eine sensible Herangehensweise für Design und Produkte? Auch der Einsatz von Artificial General Intelligence (AGI) hat das Potenzial, innovative Lösungen in der Textilindustrie zu bieten, birgt aber auch gesellschaftliche Herausforderungen. AGI erfordert eine sensible Herangehensweise, um Komplexität zu reduzieren, Kreativität zu fördern und bisher unentdeckte Lösungen in der Textilwelt und darüber hinaus zu finden.

„Mit den Heimtextil Trends 24/25: New Sensitivity ermutigen wir die Textilbranche, sich der Zukunft mit Bedacht und rücksichtsvoll zu nähern. Konkret sehen wir diesen Wandel in drei verschiedenen Strömungen für eine sensiblere Welt der Textilien: biotechnisch, pflanzenbasiert und technologisch,“ so Bisgaard Gaede weiter.

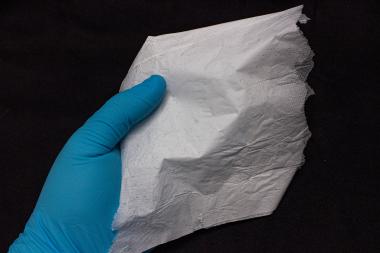

Plant-based: Textilien aus Pflanzen und pflanzlichen Nebenerzeugnissen

Die Fasern von Textilien auf Pflanzenbasis stammen von etwas Gewachsenem und werden nicht synthetisch hergestellt. Der nachhaltige Vorteil von Textilien auf pflanzlicher Basis ist, dass sie natürlichen Ursprungs sind und daher eher für die Rückführung in existierende Ökosysteme wiederverwendet werden können. Sie können in zwei Aspekte unterteilt werden. Der erste ist die Herstellung von Textilien aus Pflanzenkulturen. Neue widerstandsfähige Pflanzen wie Kaktus, Hanf, Abaka (Manilahanf), Seegras und Kautschuk bieten hier neue, nachhaltige Textillösungen. Aufgrund der mechanischen Extraktion können sie trotz Klimaveränderungen wachsen und benötigen bei der Entwicklung weniger Chemikalien. Die zweite Gruppe sind Textilien, die aus pflanzlichen Nebenprodukten hergestellt werden, d. h. aus Rohstoffen wie Bananen, Oliven, Kakis und Hanf, die bei der Produktion übrigbleiben.

Technological: Technologie und technische Lösungen, die Textilien verändern

Technologie kann die Umwandlung von Textilien durch verschiedene Methoden unterstützen: Upcycling und Recycling von Textilien, Textilkonstruktion und Textildesign. Aufgrund der jahrzehntelangen Produktion sind Textilien heute Materialien, die im Überfluss vorhanden sind. Die Entwicklung von Technologien zur Wiederverwertung von Textilabfällen und zum textilen Upcycling erhöht die zirkuläre Nutzung bereits hergestellter Textilien. Darüber hinaus sind auch alte Textilkonstruktionstechniken ein Weg zu nachhaltigen Lösungen. Durch die Verwendung von Stricktechniken für Möbelbezüge wird weniger Textilabfall produziert, demgegenüber können durch die Webtechnik mit wenigen farbigen Garnen optisch mehrere Farben erzeugt werden. Textile Design Thinking befasst sich mit kritischen Themen wie dem Energieverbrauch oder der Haltbarkeit von Naturfasern und verbessert diese durch technologische Weiterentwicklung.

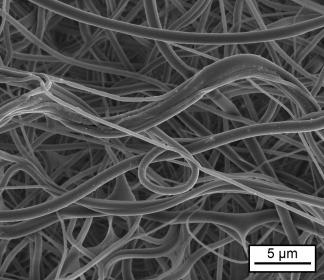

Bio-engineered: entwickelt zur Verbesserung der biologischen Abbaubarkeit

Bei bio-technisch hergestellten Textilien verschmelzen pflanzliche und technische Textilien. Bio-Engineering schlägt eine Brücke zwischen Natur und Technik und verändert die Art und Weise, wie Textilien hergestellt werden. Sie können in zwei Richtungen unterteilt werden: vollständig biotechnisch hergestellte und biologisch abbaubare Textilien. Bei vollständig biotechnologisch hergestellten Textilien werden von der Natur inspirierte Strategien angewandt. Anstatt die Pflanzen anzubauen und daraus Fasern zu extrahieren, werden Proteine und Kohlenhydrate aus Mais, Gras und Rohrzucker oder Bakterien eingesetzt. Die Textilien werden durch einen biomolekularen Prozess hergestellt, bei dem Filamente entstehen, die zu Garnen werden. Der nachhaltige Vorteil von biotechnologisch hergestellten Textilien besteht darin, dass sie einige der gleichen Funktionalitäten wie synthetisch hergestellte Textilien haben können. Da sie jedoch natürlichen Ursprungs sind, können sie biologisch abgebaut werden. „Biodegradable Fibres“ können herkömmlichen Textilien wie Polyester zugesetzt werden und verbessern deren Fähigkeit, sich zu in der Natur vorkommenden Materialien zurückzuverwandeln und sich somit in natürlichen Umgebungen wie Wasser oder Erdboden biologisch abzubauen. Die biologisch verbesserten Textilien werden zwar nicht vollständig, aber bis zu 93 Prozent im Vergleich zu herkömmlichen Textilien biologisch abgebaut.

Heimtextil Trends 24/25: Farben

Ein sensibler Ansatz bei den Färbemethoden kommt in einer dynamischen und gleichzeitig subtilen Farbpalette zum Ausdruck. Sie wird mit natürlichen, aus der Erde stammenden Pigmenten erzeugt, während traditionelle Färbeverfahren durch innovative Biotechnologie auf die nächste Stufe gebracht werden. In dem Bestreben, Farben zu erschaffen, die Emotionen hervorrufen und gleichzeitig Werte beim Umweltschutz respektieren, erzeugen Farbbakterien durch Pigmentwachstum Farbtöne von beeindruckendem Reichtum und großer Tiefe.

Zu dieser neuen Sensibilität gehört auch die Akzeptanz natürlicher Farbverläufe, da die Farben mit der Zeit verblassen oder sich in eine neue Farbrichtung verwandeln können. Die Farbtöne der Heimtextil Trends 24/25 wurden von natürlichen Farben inspiriert, die aus Avocadokernen, Algen, lebenden Bakterien, antiken Pigmenten wie Roh Sienna und biotechnisch hergestelltem Indigo und Cochenille stammen. Der hohe Schwarzanteil in den meisten Farben ermöglicht eine breite Anwendung und eine größere Vielfalt an Kombinationen. Die kräftigen, gesättigten Akzente beleben Sinne und Stimmung. Im Gegensatz dazu stehen die erdenden Neutraltöne in verschiedenen Grauabstufungen, Terra und sogar dunklem Violett, die für Ruhe und Gelassenheit sorgen.

Future Materials: regeneratives Design

Wie werden regenerative Textilien und Materialien definiert? Regeneratives Design hat sich dem Ziel verschrieben, ganzheitliche kreative Praktiken zu entwickeln, die die Ressourcen wiederherstellen oder erneuern, eine positive Auswirkung auf die Umwelt haben und das Gedeihen von Gemeinschaften fördern. Für die Heimtextil 2024 kuratiert die Design-Zukunftsberatung FranklinTill ein globales Schaufenster hochmoderner Textilien und Materialien, um die Prinzipien des regenerativen Designs zu veranschaulichen und bahnbrechende Designer*innen, Erzeuger*innen und Hersteller*innen zu würdigen, die an der Spitze des regenerativen Designs stehen.

Der Trend Space auf der Heimtextil in Frankfurt vom 9. bis 12. Januar 2023 präsentiert diese Lösungen auf inspirierende Weise. Zusätzlich bieten die Heimtextil Trends Besuchern in Form von Workshops, Vorträgen und weiteren interaktiven Formaten Orientierung und Einblicke in die Zukunft von Wohn- und Objekttextilien.

Heimtextil, Messe Frankfurt