Validierung und Entwicklung von Elektrospinnverfahren zur Herstellung dreidimensionaler Nanofaserstrukturen

Abstract

Fasst man die Ergebnisse der evaluierten Spinnverfahren zusammen, so zeigt sich, dass sie erfolgreich 3D-Proben mit Dicken weit über der Mindestanforderung von 1 mm hergestellt haben. Diese Erfolge wurden jedoch von bemerkenswerten Mängeln bei verschiedenen anderen Aspekten der Proben begleitet. Das auffälligste Manko war die durchgängige Produktion von Fasern im Mikrometerbereich. Die Lösung dieses Problems ist eine Priorität für die kommenden Studien, bei denen die vorgeschlagenen Verbesserungen mit dem Ziel umgesetzt werden sollen, Faserdurchmesser im Nanometerbereich zu erreichen. Trotz dieser Herausforderungen wiesen die kryogen hergestellten Proben eine sehr gute Gleichmäßigkeit des Gerüsts auf, so dass sie sich potenziell für Anwendungen in der TE eignen. Dennoch stellt das Vorhandensein von Faserschmelzen, das auf eine unzureichende Lösungsmittelverdampfung zurückzuführen ist und mit dem Faserdurchmesser zusammenhängt, ein Hindernis dar, das gelöst werden muss.

Report

Abstract

Ziel dieser Studie ist die Herstellung von Nanofaservliesen mit einer stark dreidimensionalen Struktur. Dazu werden im Lösungsmittelelektrospinnen Kollektor Geometrien variiert und Proben Nachbehandlungsmethoden erarbeitet.

Der erste Teil dieser Studie umfasst die Reproduktion und Evaluation von bereits veröffentlichten Strategien zum Herstellen von dreidimensionalen Nanofaservlies Strukturen. [DMC+10] Aus diesen Versuchen werden modifizierte Kollektoren und Spinnvorgänge hergeleitet, welche konsistentere Ergebnisse und vereinfachte Versuchsaufbauten darstellen. Des Weiteren wurden auch Methoden zur Nachbehandlung von frisch gesponnenen Proben evaluiert und entwickelt. Diese Proben wurden in der Analyse auf Fasermorphologie, Gleich-mäßigkeit ihrer Dicke, Porengrößenverteilung und Porosität untersucht. Eine Analyse von REM-Bildern wurde unternommen um strukturelle Defekte zu erkennen.

Es wurden zwei zentrale Methoden zur Herstellung dreidimensionaler Nanofaservliese entwickelt, von denen eine Methode in der Lage ist bereits gesponnene Vliese um das mehrfache ihrer Dicke zu expandieren. Stabile Spinnparameter wurden zu allen Methoden gefunden, jedoch resultierten in allen Fällen Mikrofasern.

1. Einleitung

Weltweit leiden jedes Jahr Millionen von Menschen an schweren Verletzungen, genetischen Defekten und Krankheiten. Diese Ursachen können dazu führen, dass Patienten in ihrer Funktion eingeschränkt sind oder ihre Organe nicht mehr richtig funktionieren. Um die Symptome zu beheben oder die Funktion der geschädigten Organe wiederherzustellen, ist in vielen Fällen eine Implantation erforderlich. Eine solche Implantation wird derzeit mit Spenderorganen von menschlichen Spendern (Allografts), von Tieren (Xenografts) oder mit synthetischen Prothesen durchgeführt. Diese Implantate sind jedoch mit Einschränkungen verbunden. Allografts erfordern menschliches Spendergewebe, das nur in begrenzter Menge zur Verfügung steht und aufgrund der Variabilität des Gewebes selbst nicht universell geeignet ist. Xenotransplantate hingegen können in ihren physikalischen Eigenschaften nicht kontrolliert werden, sind ebenfalls nur begrenzt verfügbar und haben zudem eine kurze Lebensdauer, wenn sie implantiert werden. Und schließlich werden synthetische Prothesen häufig vom Immunsystem der Patienten abgestoßen. [Has17]

Um diesem Mangel abzuhelfen, entstand in den frühen 1980er Jahren das Tissue Engineering (TE), ein neuer Bereich der Biowissenschaften und der Medizintechnik. TE zielt darauf ab, das Problem der Verfügbarkeit von Spendergewebe zu lösen, indem das Ersatzgewebe unter Laborbedingungen künstlich gezüchtet wird. Bei der TE werden zunächst Zellen des geschädigten Gewebetyps auf ein Gerüst ausgesät, das der Morphologie des gewünschten Organs/Gewebes ähnelt. Ein solches Gerüst kann künstlich aus natürlichen oder synthetischen Polymeren (wie z.B. Polycaprolacton) hergestellt werden und bietet Bindungsstellen und Hohlräume, in denen die Zellen wachsen können. Um dann die Zellen zu vermehren und ihr Überleben zu sichern, müssen eine ausreichende Masse und der Nährstofftransport in vitro simuliert werden. Daher werden Bioreaktoren verwendet, die den Transport von Nährstoffen und Gasen durch das Gerüst ermöglichen und auch mechanische Stimuli liefern können. Gerüste spielen eine Schlüsselrolle in der TE, da sie ein Substrat für die Aussaat und das Wachstum von Zellen bieten und dem gezüchteten Gewebe mechanische Integrität verleihen. Gerüste können aus vielen Materialien mit unterschiedlichen Methoden hergestellt werden; ihr gemeinsames Ziel ist es jedoch, die natürliche extrazelluläre Matrix (EZM) genau nachzuahmen. Die EZM ist eine dreidimensionale Struktur aus nanoskaligen faserähnlichen Proteinen, Strukturmolekülen und Klebstoffmolekülen, die ein in-vivo-Gerüst für Zellen bildet. Zur Herstellung solcher Nanofasern kann das Elektrospinnen verwendet werden, da es die einfache Herstellung von nanoskaligen Fasern mit einer sehr anpassungsfähigen Fasermorphologie ermöglicht. Durch Änderung der Spinnparameter können der Faserdurchmesser, die Porengröße und auch die Ausrichtung der Fasern beeinflusst werden, was zur Herstellung von Gerüsten für bestimmte Gewebetypen genutzt werden kann. [BTA+11; BK10]

2. Materialien und Methoden

Das für alle Versuche verwendete Polycaprolacton (PCL) wird als geschreddertes Granulat gewonnen, das unter dem Markennamen Purasorb PC12 von Corbion N.V. (Amsterdam, Niederlande) verkauft wird. Dieses PCL-Granulat ist von medizinischer Qualität und hat ein mittleres Molekulargewicht von 114,14 g/mol. Als Lösungsmittel zur Herstellung der Spinnlösung wurden Chloroform und Methanol verwendet. Chloroform wird von der Carl Roth GmbH & Co. KG (Karlsruhe, Deutschland) mit einer Reinheit von ≥99 % und einer molaren Masse von 119,38 g/mol. Das Methanol wird von der VWR International GmbH (Darmstadt, Deutschland) mit einer Reinheit von ≥98,5 % und einer Molmasse von 32,04 g/mol geliefert.

Für Experimente, bei denen ein Trockeneiskollektor oder ein Flüssigkeitskollektor verwendet wird, werden Trockeneis, Ethanol und Spülmittel verwendet. Für trockeneisgekühlte Experimente wird Trockeneis in Blockform von der TBS GmbH (Aachen, Deutschland) bezogen. Für Experimente, bei denen Flüssigkollektoren verwendet werden, wird Ethanol von Sigma-Aldrich Chemie GmbH (St. Louis, Missouri, USA) mit einer Reinheit von ≥99 % und einer molaren Masse von 46,07 g/mol geliefert. Für Experimente, bei denen Wasser als Flüssigkollektor verwendet wird, wird Spülmittel unter der Bezeichnung Alio "Ultra classic" von der DALLI-WERKE GmbH & Co. KG (Stolberg, Deutschland) verkauft wird, als Tensid verwendet.

Alle Elektrospinnverfahren werden mit einer kommerziellen Elektrospinnmaschine des Typs LE-500 von BIOINICIA SL (Paterna, Spanien) durchgeführt. Die verwendeten Kollektoren werden in Kapitel 5.2, Vorversuche, beschrieben und dargestellt. Abb. 4.1 zeigt einen Überblick über die Maschine. Der Aufbau besteht darin, den Tisch der Maschine mit einem Styropor-Isolator und einer chemikalienbeständigen Kunststoffmatte vorzubereiten. Dadurch wird der Tisch während der Versuche von elektrischen Ladungen isoliert und sichergestellt, dass nur die vorgesehenen Kollektoren auf dem Tisch Hochspannung erhalten.

2.1 Morphologie der Fasern

Zur Bestimmung des Faserdurchmessers wird ein optisches Lichtmikroskop der Serie DM4000 M von Leica Microsystems GmbH (Wetzlar, Deutschland) verwendet. Die Proben werden mit Durchlicht- oder Koaxialbeleuchtung gemessen. Um Daten zum Faserdurchmesser zu erhalten, werden für jede Probe drei verschiedene Fasern gemessen. Für diese Messungen wird die Software "Leica Application Suite Version 3.8" (Leica Microsystems GmbH, Wetzlar, Deutschland) verwendet. Aus diesen Daten werden für jeden Probentyp ein mittlerer Faserdurchmesser und eine Standardabweichung berechnet.

2.2 Gerüstdicke und Gleichmäßigkeit

Für zuverlässige Messungen wurde ein Messgerät entwickelt, siehe Abb. 4.3. Es besteht aus einem Aluminiumrahmen mit befestigten Kunststoffplatten, von denen eine als Hintergrund dient und Millimeterpapier als Referenz verwendet wird. Der Rahmen dient als Kameraauflage und gewährleistet die parallele Ausrichtung mit der Hintergrundplatte. Die Proben werden an einer Krokodilklemme aufgehängt und mit einem Seitenanschlag für eine genaue Messung positioniert. ImageJ wird zur Verarbeitung der Probenbilder verwendet, wobei der Maßstab des Geräts als Größenreferenz dient. Für jede Probe werden zwei Messreihen durchgeführt, die jeweils aus drei Punkten bestehen, wie in Abb. 4.4 dargestellt. Der erste Satz bewertet die gesamte Probe, wobei 10 % von jedem Rand ausgeschlossen werden. Dies dient dazu, große Abweichungen zu vermeiden, da die Probenränder oft unregelmäßig geformt sind. Die verbleibende Länge wird in vier Abschnitte unterteilt, von denen drei gemessen werden. Der zweite Satz konzentriert sich auf einen 20 mm langen Abschnitt des breitesten und gleichmäßigsten Bereichs der Probe, an dem drei Messungen vorgenommen werden. Aus diesen Messungen lassen sich die durchschnittliche Dicke und die Standardabweichung berechnen, die als Indikatoren für die Gleichmäßigkeit der Probe dienen.

2.3 Porosität

Die Quantifizierung der Porosität erfolgt mit Hilfe von Micro-CT-Scans, die in GeoDict (Simulationssoftware für digitale Materialforschung und -entwicklung, Math2Market GmbH, Kaiserslautern, Deutschland) analysiert werden. Abb. 4.5 zeigt solche Scandaten und ein Modell in GeoDict. Aus jedem Satz von sechs Proben werden drei gleichmäßigere Proben auf der Grundlage von Dicken- und Gleichmäßigkeitsmessungen ausgewählt, wie in Kapitel 4.5.1 beschrieben. Die verbleibenden drei Proben jedes Satzes werden einer SEM-Analyse unterzogen.

Während der Mikro-CT-Scans werden die Proben in einer Halterung befestigt, um Bewegungen zu verhindern. Die Probe wird mit Röntgenstrahlen bestrahlt, während der Halter langsam rotiert. Der Scan erzeugt eine REK-Datei und Querschnittsbilder, die zur Visualisierung der 3D-Daten in GeoDict hochgeladen werden. In GeoDict definieren die Benutzer eine Hohlraumreferenz im 3D-Modell, die es dem Programm ermöglicht, das Volumen aller Poren zu identifizieren und zu berechnen. Durch den Vergleich des Gesamtvolumens mit dem Hohlraumvolumen gibt das Programm den prozentualen Anteil des Hohlraums am Fasermaterial aus, der als Porosität bezeichnet wird.

2.4 Porengrößenverteilung

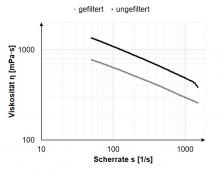

Für die Analyse der Porengrößenverteilung wird ein Porometer verwendet. Die Tests werden in zwei Schritten durchgeführt, zuerst mit der trockenen Probe und dann mit der gleichen Probe nach Befeuchtung mit Topor von Topas GmbH (Dresden, Deutschland). Bei der Nassprüfung wird der Bubble-Point bestimmt, der zur Berechnung des Porendurchmessers herangezogen wird. Die Porengrößenverteilung, einschließlich der mittleren Porengröße, der Standardabweichung und des Medians, wird in einer Excel-Tabelle erstellt.

2.5 Rasterelektronenmiskroskop (REM)

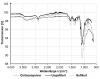

Zur qualitativen Analyse größerer Bereiche der Probe sowie zur Erkennung von strukturellen Unregelmäßigkeiten in den Proben wird ein Rasterelektronenmikroskop verwendet. Darüber hinaus ermöglicht die REM-Bildgebung die Erkennung von Veränderungen in der Gesamtstruktur der Proben, die nach dem Schleudern im Vakuum behandelt wurden. Ähnlich wie die Porometerprüfung ist dieser Test zerstörend, daher werden nur drei Proben aus jedem Satz von sechs verwendet.

Um die Proben zu prüfen, werden sie mit Gold beschichtet. Die so vorbereiteten Proben werden in das REM gelegt, und die Bildgebung wird mit der REM-Kavität unter Vakuum gestartet. Die daraus resultierenden Bilder können einen relativ großen Bereich der Proben darstellen, ohne dass die Tiefenschärfe wie bei optischen Mikroskopen eingeschränkt ist. So kann die 3D-Struktur großer Teile der Proben in nur einem Bild dargestellt werden. Dies ermöglicht die Erkennung von Schäden in der Probenstruktur und eine qualitative Bewertung der Probenqualität.

3. Ergebnisse

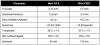

Lösungs- und Scaffold-Eigenschaften

Zur Herstellung der Elektrospinnlösung wird das hygroskopische PCL-Polymer 24 Stunden lang in einem Vakuumofen bei 40 °C und 50 mbar Druck getrocknet. Die erforderliche Polymermasse (4,257 g) wird anhand der angegebenen Gleichung für eine 20-ml-Lösung mit 14 Gew.-% PCL ermittelt. Das Lösungsmittel, eine 3:1-Mischung aus Chloroform und Methanol, wird mit einem Magnetrührer in den mit dem Polymer gefüllten Kolben gegeben. Nach 24 Stunden auf einer Magnetrührerplatte wird die Lösung visuell auf ungelöstes Polymer untersucht. Ist dies nicht der Fall, kann die Lösung für Elektrospinnversuche verwendet werden. Es wurden mit Hilfe von 2 verschiedenen Elektrospinnmethoden, Vliese aus PCL hergestellt welche eine Dicke von 0,5 mm weit überschreiten.

Bei den zwei Methoden handelt es sich um folgende:

- Elektrospinning mit einem Flüssigkeitsbadkollektor

- Elektrospinning auf einem mit Trockeneis versetztem Kollektor (Kryogenisch)

Für den Bau eines Flüssigkeitsbadkollektors mit einer aufgehängten Elektrode wird Aluminiumfolie verwendet, da sie leicht zugänglich ist und leicht verändert werden kann. Der Durchmesser des Becherglases wird gemessen und ein Kreis aus der Aluminiumfolie geschnitten, wobei 5 mm abgezogen werden, um einen Spalt zwischen der Elektrode und den Becherwänden zu schaffen. Zwei Streifen Alufolie werden mit Heftklammern an dem kreisförmigen Ausschnitt befestigt. Diese Streifen werden für den Anschluss an die Stromversorgung verwendet. Die Elektrode wird in das Becherglas gelegt, 15 mm über dem Boden positioniert und mit Klebeband sicher befestigt. Die Streifen werden über die Ränder des Bechers gefaltet, entlang der Außenseite des Glases geformt und unterhalb des Bechers mit Heftklammern befestigt. An der Verbindungsstelle wird eine Krokodilklemme für den Anschluss an die Hochspannungsversorgung angebracht. Dieser Aufbau wird in folgender Abbildung dargestellt.

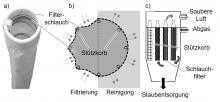

s. Abbildung 3.1 Flüssigkeitskollektor mit eingetauchter Elektrode und REM-Aufnahme des damit hergestellten Gerüsts

Für den Bau eines Trockeneiskollektors wird eine Platte aus rostfreiem Stahl gewählt, weil sie korrosionsbeständig ist und sich für die Medizintechnik eignet. Die Platte wird in ein 12 cm langes Quadrat geschnitten und an einer Ecke wird ein Bolzen angeschweißt. An den Bolzen wird dann eine Krokodilklemme für den Anschluss an die Hochspannungsversorgung angebracht. Diese Platte wird während des Spinnvorgangs direkt auf einen Trockeneisblock gelegt. Dieser Aufbau wird ebenfalls in der folgenden Abbildung dargestellt.

s. Abbildung 3.2 Kryogener Flachkollektor und REM-Aufnahme des damit hergestellten Gerüsts

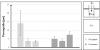

Die Bewertung der Fasermorphologie erfolgt durch drei Messungen pro Probe mit einem optischen Mikroskop. Bei sechs Proben pro Spinnverfahren ergibt dies insgesamt 18 Messungen für jeden Probentyp. Der mittlere Faserdurchmesser und die Standardabweichung für jedes Herstellungsverfahren sind in Abb. 3.3 dargestellt.

s. Abbildung 3.3 Mittlere Faserdurchmesser gruppiert nach Probentyp, einschließlich Standardabweichung

Bei der Auswertung der Daten wird deutlich, dass das Ziel, Faserdurchmesser ≤1 μm zu erreichen, nicht erreicht wurde. Bei allen Spinnverfahren wurde dieses Ziel um etwa das 2- bis 3-fache übertroffen, was darauf hindeutet, dass die alleinige Anpassung des Abstands zwischen Düse und Kollektor unzureichend war. Um dieses Problem zu lösen, werden iterativ Anpassungen der Spinn- und Lösungsparameter untersucht, die das Potenzial haben, mit den getesteten Produktionsmethoden Fasern in Nanometergröße herzustellen.

Die Dicke der Vliese und ihre Gleichmäßigkeit werden in Boxplots dargestellt. Jeder Probentyp umfasst 18 Messungen pro Messart. Die Linien in den Diagrammen zeigen den Bereich der Probendicke mit den maximalen und minimalen Werten an. Für die Verwendung von Tissue-Engineering (TE)-Gerüsten liegt der Schwerpunkt jedoch auf den Kästchen, die den Größenbereich von 50 % der Dickenwerte pro Probentyp darstellen. Kleinere Kästchen zeigen eine bessere Gleichmäßigkeit der Probe an, da die Hälfte der Dickenmessungen in einen engen Bereich fällt.

s. Abbildung 3.4 Boxplot der Dickenmessungen nach Messart 1 (gesamte untersuchte Probe)

Zusammenfassend lässt sich sagen, dass alle Proben die geforderte Dicke von ≥1 mm übertreffen, wobei die geringste beobachtete Dicke dieses Ziel um das Vierfache übertrifft. Kryogen hergestellte Proben weisen eine überragende Gleichmäßigkeit auf, wobei 50 % der Dicken innerhalb eines Bereichs von 0,5 mm liegen. Im Gegensatz dazu weisen andere Produktionsmethoden eine weniger gleichmäßige Verteilung auf, was sie für die Verwendung als TE-Gerüst weniger geeignet macht.

Porosität und Porengrößenverteilung der Testproben sind als Balkendiagramme mit Standardabweichungen dargestellt. Für jede Produktionsmethode wurden drei Proben getestet.

Porosität:

Die Analyse der Porositätsdaten in Abb. 2.5 zeigt, dass die Trockeneis Proben den Porenanteil der im Flüssigkeitsbad hergestellten Proben deutlich erhöht hat, und zwar um das ungefähr Dreifache. Allerdings erreicht keine der Proben die angestrebte Porosität von ≥85 %, wobei der höchste Wert bei einer Trockeneis Probe mit 31,70 % beobachtet wurde. Dies könnte Auswirkungen auf die Verwendung der Proben als TE-Gerüste haben, da die Porosität für die Anhaftung, die Permeation und das Wachstum von Zellen innerhalb des Gerüsts entscheidend ist.

s. Abbildung 3.5 Mittlere Porosität der Proben, gruppiert nach Typ, einschließlich Standardabweichung

Porengrößenverteilung:

Bei der Bewertung der Porengrößenverteilung mit einem Porometer wurde festgestellt, dass die Produktionsmethoden nur minimale Auswirkungen auf die Porengrößen der Proben hatten. Dies wird in Abb. 2.6 deutlich, wo sich die Linien, die die Standardabweichung darstellen, für fast alle Proben überschneiden. Die einzige Ausnahme ist eine Probe, die mit einem Flüssigbadkollektor hergestellt wurde; der zu große Variationskoeffizient dieser Probe (Standardabweichung im Vergleich zum Mittelwert) deutet jedoch auf Unzuverlässigkeit hin und sollte beim Vergleich von Proben und Methoden außer Acht gelassen werden. Keine der Proben mit einem guten Variationskoeffizienten konnte die angestrebte Porengröße von 20 bis 30 μm erreichen, was eine mögliche Einschränkung für die Zellpermeation in TE-Anwendungen darstellt.

s. Abbildung 3.6 Mittlere Porengrößen gruppiert nach Probenart, einschließlich Standardabweichung

Nichtsdestotrotz überschreiten die Porengrößen von ± 5 μm die standardmäßigen Porengröße von eketrogesponnenen PCL Nanofaservliese von ± 3 μm. Darauf aufbauend können iterativ Änderungen im Elektrospinnprozess vorgenommen werden, um die Porengröße der erstellten PCL Vliese zu vergrößern.

Literaturliste

[Has17] Hasan, A. (Hrsg.)

Tissue engineering for artificial organs. - Weinheim: Wiley-VCH, 2017

Contact: robin.schlinkmann@ita.rwth-aachen.de

Institut für Textiltechnik der RWTH Aachen University, Otto-Blumenthal-Straße 1, 52074 Aachen

More entries from ITA Institut für Textiltechnik der RWTH Aachen University

![Abbildung 2: Vergleich der Tiefenbelastung eines Mikrofaserfilters und der Oberflächenfiltration eines Nanofaserfilters [GH04]](/sites/default/files/styles/thumbnail/public/2023-10/Abbildung%202.jpg?itok=ICP_Xj0I)

![Abbildung 3: Elektrospinnanlage Fluidnatek LE-500 mit einem rotierenden Trommelkollektor zur Beschichtung von Substraten. [Sch23]](/sites/default/files/styles/thumbnail/public/2023-10/Abbildung%203.jpg?itok=MqOJl_IW)